‘その他’ カテゴリーのアーカイブ

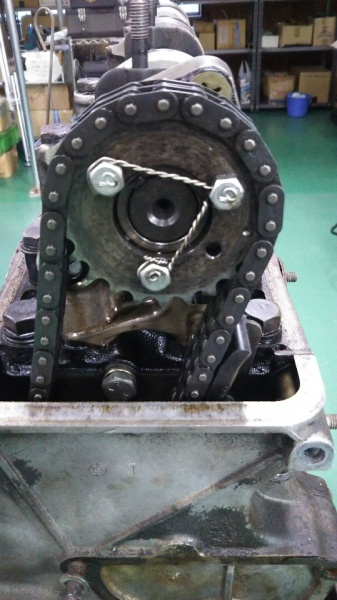

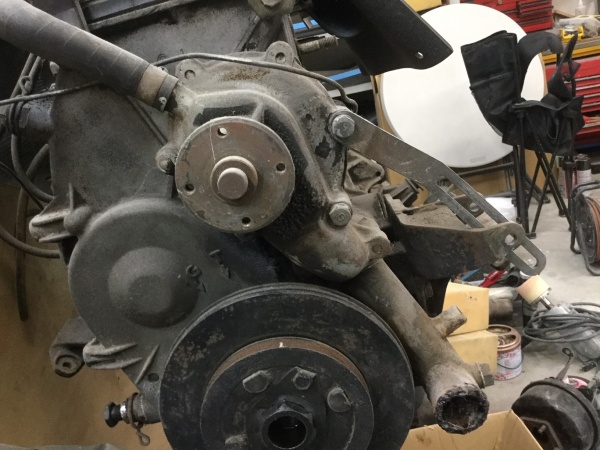

エンジン屋さんからの画像です。

ウォーターポンプの跡が非常に気になるところです。

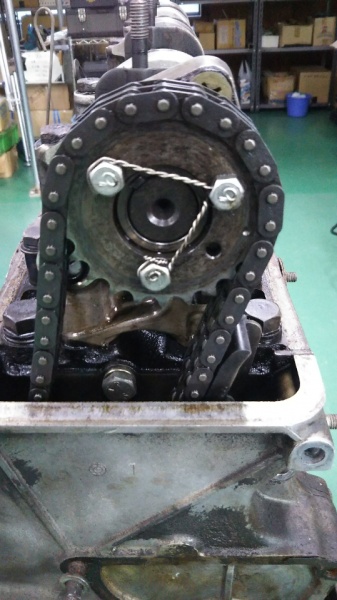

ウォータージャケットにはかなりの錆が穴を塞いでしまっている。

錆び以外の物まで出てくるとは・・

シリンダーヘッド裏側に残っているのは何かのサークリップかな?

どうやらコンロッドメタルは無事のようです。

ピストンも鈴のような切り込みが有り、初めてじっくりと見ました。

シリンダーブロックがとうとう洗浄台に乗りました。

ウォータージャケットに繋がる隙間からは赤錆が耳垢の様に出てきます。

あやしいボルトもついでに出てくるし・・・

・・・もう何がでてきても驚きません。

いい加減慣れました。

シリンダーインナースリープをキレイに抜いたところ。

予想通り酷すぎる。

何かの内臓を見ているかのようです。

結構錆が落ちてキレイになりますね。

驚きです!

料理人のような丁寧な仕事。

インナースリープ復活!

最初の腐っていたかのようなブロックがキレイに復元されました。

メタルガスケットとピストンリングが新品だと本当に助かります。

亀有エンジンさん感謝します。

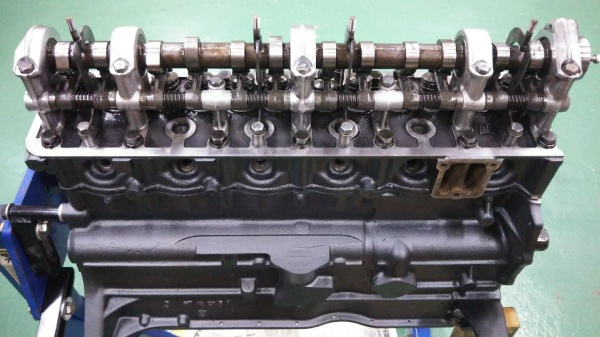

バルブ類、カムシャフトもまとまりました。

動作不能だったデスビも無事に稼動しそうです。

デスビ画像は外したときですが、勿論フルレストアです。

錆のおおもと、ウォーターポンプも見事にレストアされました。

メカニカルシールとベアリングシャフトも新品です。

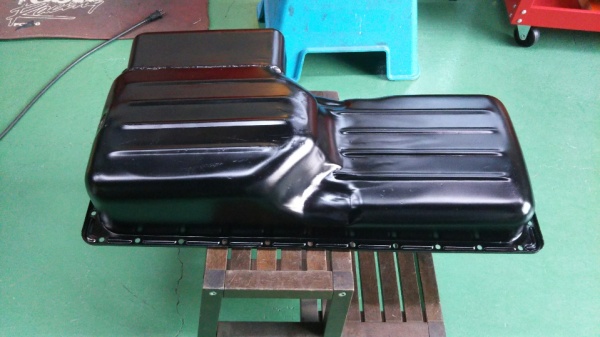

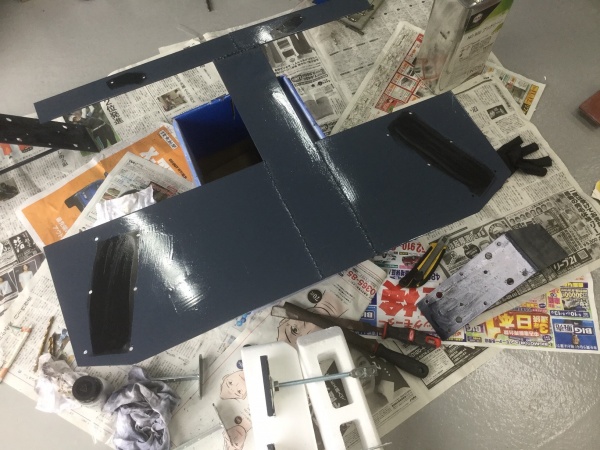

エンジン本体が非常に重たく、トラブルでオイルパンをへこましてしまいましたが

鈑金塗装で直していただきました。

バランス取りは必須。

エンジン本体完成です。

錆を取る事も重要ですが、それ以上に大事なのは経年劣化や熱膨張の繰り返しで

歪んでしまったエンジン各所接合部分の歪み取りかと思います。

歪みが有れば水漏れ、オイル漏れ、または圧縮漏れなど最悪の事態です。

エンジン屋さんの他、旋盤屋さん、ボーリング屋さん、亀有エンジニアさんと

多くの方達に助けていただきました。

素晴らしい技術の結晶ですね。 大変感謝です!!

エンジンが他で修理中の間に塗装を進めたいと思います。

エポキシプライマーからサフェーサー塗装までが何とか仕上がりました。

フロアに腐食が殆ど無かったのが幸いです。

現在のフロントマスクはⅢ型になりますが、後日Ⅱ型に変更予定です。

ルーフパネル内側のS54Bの文字は消えないように養生します。

塗装は知り合いのプロフェッショナルに依頼しました。

サフェまでは私が施工しましたが、塗装のプロから面出しのダメ出しを

喰らってしまいました。 さすがプロだなと感心。。。

塗装屋さんは戦後間もない頃の職人さんの様な、いわゆるTHE昭和。

工場も安全基準がどうのとかの近代設備が全然整っていません。

例えば、水道は無く雨水をためて水研ぎをするそうで・・・

またトイレは外の畑で済ました方が清潔とか?

エクセレント!? 今どき凄いですね。

技術が有ってこそできる仕事ぶりと思い込むしか無さそうです。

処で何故にこの色にしたのかとよく聞かれますが特に意味は有りません。

私がクラシックベンツを治している最中に、偶然目に付いたSLがこの色でした。

これでいいんじゃない? 軽い気持ちです。

とうとう全塗装が終わってmy工場に戻ってきてしまいました。

これからの組付け作業が楽しみであり不安でもありと複雑な気持ちです。

何故に不安かと申しますと、新品部品の在庫欠品も有りますが、

その間の工場引っ越しなどが重なって、大変な想いをしてしまったのです。

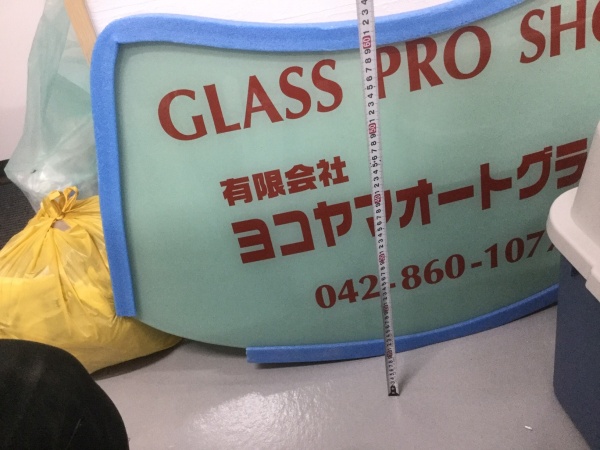

先日、高速道路を走行中に飛び石を食らってしまいました。

トンネル出口で、こぶし大の石が上から落ちてきたようです。

フロントガラスは合わせガラスなので、粉々にならずに無事に帰宅できました。

全くの不運であり、運転の過失ではありません。

しかし何か事故を起こしてしまったかと思ったぐらいの衝撃音でした。

強化ガラスが割れた状態のトライアンフ・クラシックカーです。

知る人ぞ知る某有名ショップの社長のお車ですが、首都高走行中に突然に割れて

しまったとの事です。

恐らく前方の車両後輪からか、対向車両から石が跳ね上がってきた感じでしょうか。

狭い首都高の中、80㎞前後の速度でよくぞ視界を保ちましたね。

さすが、車体には特に外傷が無いことから、運転技術が素晴らしいかと思います。

ところで昭和の終わり頃、国内生産自動車のフロントガラスは全て、

安全合わせガラス装着を義務づけられてしまいました。

某有名ショップの社長は無事でしたが、ガラスが割れた原因による死亡事故も

多かったような気がします。

私が若い頃、ガラス交換で血だらけの室内を見る事も珍しくありませんでした。

強化ガラスとは生板ガラスに熱を加え、硬いガラスに成形した物です。

言い方を変えれば、焼きの入ったガラスですね。

焼きが入れば割れにくくはなりますが、割れた時の反動は大きく一瞬で粉々に

なってしまいます。

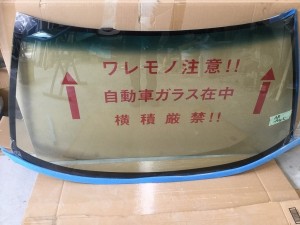

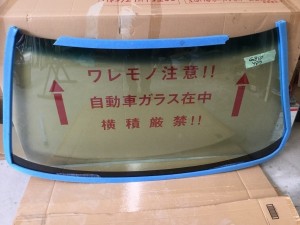

とうとう塗装も終わって、エンジンも装着してしまいましたS54ですが、

さすがにフロントガラスにはこだわっております。

画像はS54スカイラインのフロントガラスです。

画像中央、ビニールの破けたガラスを見ていただくと、ガラスの中央にラミネート

が合わさっており、3層2種類の物質で構成されております。

何故に合わせガラスにこだわってしまうのか?

これは私もですが、強化ガラスを割った経験がある人しか判らないでしょう。

運転してて1番怖いのは、突然の操作不能(タイヤバーストなど)と視界が

効かなくなることなのです。

また余談ですが、サーキット走行もガラス養生無しに走れますよ。

新工場がそろそろ完成という頃、看板の準備が何も無いことに気づいてしまいました。

今から看板屋さんに頼むのも難しそうなので、オリジナルの看板を作ることを決意。

約1年仮店舗でお世話になりました。

20年近く使っていた看板ともオサラバです。

お疲れ様でした。

大量の在庫品を整理しながら、また大量在庫の中古ガラスを見た時には

本当に気が滅入ってしまった。

そうだ! 出そうに無い在庫中古ガラスは捨てるよりも看板にしちゃえ。

と言う事で、何故かサーブ95のフロントガラスが良いかなと・・

直感で理想の看板のイメージ通りと言う事で選びました。

取りあえず黒セラミックの部分を切り落とします。

黒セラミックの部分を落としただけだと、どうもイメージが湧きません。

もっと下側に丸みが欲しいかな~

こんな感じでしょうか?

模索しながら適当に切っていくと、どんどん小さくなってしまいます。

こんな所で形を決めて、後は切り口を綺麗に削っていきます。

文字入れのイメージです。

ガラスの裏側に逆文字カッティングシートを貼り付けます。

捨てる予定だった使い欠け白スプレー2~3本で、裏側に塗装処理をします。

ガラスの透明感がでてきていい感じです。

ガラス看板の取付方法もしっかり設計しないと大変な事になってしまいます。

アングルは3.2㎜厚の鋼板を溶接し、外壁と同色に筆塗りです。

建物の中心に看板を合わせたいのですが、建物の鉄骨側の中心が少しずれています。

従ってアングルは左右非対称になってしまいます。

下側の受けアングルは、古い看板のアングルを加工した物です。

アングル全体を外壁と同色にしたのは正解ですね。

大事な所ですが鉄とガラスが直接干渉しないようポリウレタンのシール材を使います。

また違う箇所にはシリコンも併用します。

剥離させない専門技術がココにも生きてきます。

建物の割には小さすぎたかも・・

でもそんな派手な商売では無いので、さりげなくいいかな?

眼を凝らしながらお越しください。

しかし夜はこんな感じです。

ほとんどお金の掛かっていない看板ですが大変満足な仕上がりです。

剥離作業はトランク内から室内へ移動します。

後部座席周辺の剥離が、本職の合間とはいえ約1ヶ月掛かってしまった。

ペーパー空研ぎ、ワイヤーブラシ、錆止め、毎日の繰り返し作業。

しかし鉄本来の輝きを見てしまうとついつい夢中になってしまいます。

助手席側のフロアは無事ですね。

ロッカーパネル際に小さい腐食がありますが、溶接で簡単に治せる状態。

運転席側は補修痕が出てきました。

少々気になるので、ピラーの継ぎ目やフロアの継ぎ板も綺麗にやり直します。

ひとまず錆止め、エポキシプライマー処理。

ドア4枚とも異常に綺麗な状態。

おそらく前オーナーさんがドアパネル4枚とも交換していると思われます。

ある意味ラッキーかも。

フロントフェンダーの多少のへこみは致し方ない。

腐食が理由でドアヒンジ付近が治されていますが、この部分は鈑金の

やり直しが必要となります。

左右とも同じ補修がされていることから、根本的な原因がありそうです。

エンジンフードの裏側が結構大変な事に・・・

表は剥離剤を使えば問題ないのですが、フィンやヒンジの付け根辺りは無理だな。

やはり目は潰れず、スポット揉んで分解です。

おかげで手の届かないところが磨き放題。

防錆、サフプライマー後パネルボンドで接着です。

スポットの穴をずらさず接着すれば意外と綺麗に元通りになります。

やっと本番サフェーサーから塗装へと向かえそうです。

エンジンも同時に手を入れていく予定で、おそらく年内には走れるでしょう。

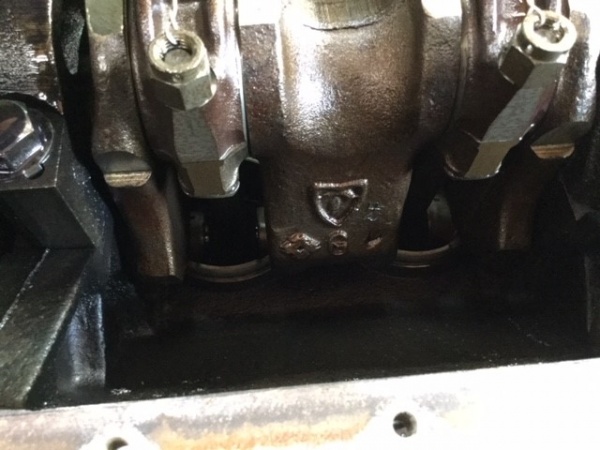

プリンスマーク

慎重にエンジンとミッションを時間かけて外したおかげで、ドアやフェンダーなどは比較的

に軽快な外し作業となってくれました。

S54Bスカイライン自慢の100ℓタンクはとりあえず使えそうです。

外見は綺麗でもタンクの中は後のお楽しみと言うことで・・・

剥離剤使って赤色を落として気付いたのですが、黄色が出てきたと思いきや、

オリジナル色のアイボリー色が出てきました。 元の色を剥離せず違う色を

被せているので、ある意味下地の鉄板は何10年も3層コートされた状態の様です。

ルーフライニングの裏に54Bのサインを発見!

勿論当時のサインで半世紀ぶりに日の目を見たと言う事でしょうか。

3層コートの塗装を向いてしまうのも惜しい気もしましたが、屋根だけ見ると

オリジナルの下地(鉄肌)は芸術だなと改めて感じます

残念ですが、リヤフェンダーは左右とも補修された痕があります。

リヤフェンダーを守る役目のインナーカバーは遙か数年後に設計された部品なので、

タイヤから出るゴミや雨水などはリヤフェンダー裏側に蓄積されてしまいます。

故に腐って当たり前でしょう。

屋根から後部へと剥離作業が進んでいきます。 侵食するように外側から内側

へとトランクの中まで剥離作業は進んでいきます。

剥離作業はパーツ部分1カ所に1日掛かるので、剥離が終わったところはすぐに

錆止めとプライマー処理をします。

スペアタイヤのラゲッジの腐りは見えませんが、非常に画像映えが醜いです。

僅かな腐食もありますが、鉄板に大きな穴が開いている訳でも無いので

このまま順調に作業が進みそうです。

次回は室内とフロントフェンダー、フード、ドアパネルといったボディから

外れたパーツの下地を綺麗にしていきます。

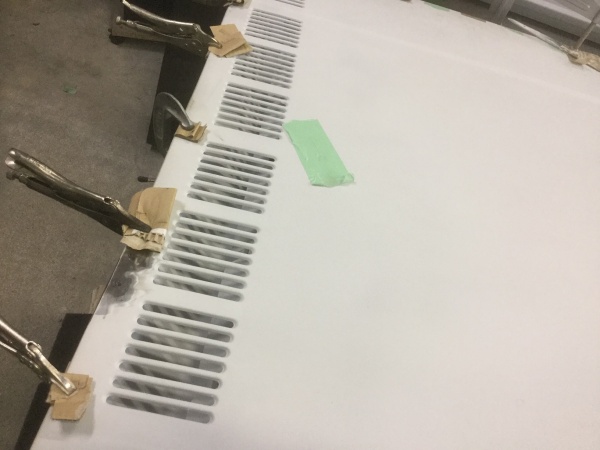

割れて交換したフロントガラスを細かく切って並べてみました。

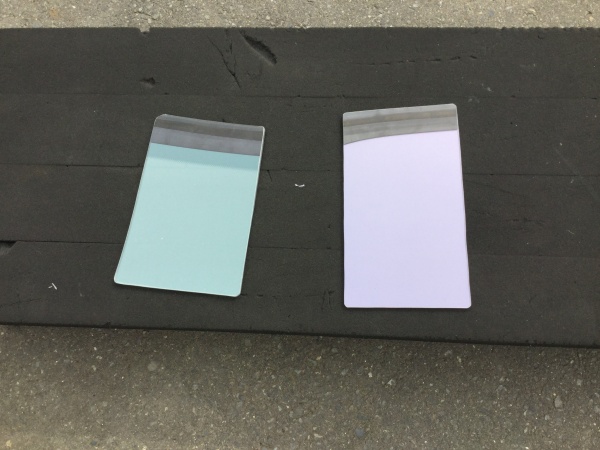

並べてみると判るようにフロントガラスは、断熱機能やIRカット機能など様々な

化学的で繊細な技術が練り込まれております。

昔は単純に曲げていただけのガラスが、現在はあらゆる付加機能が付いてる複雑な

コンプリート部品となっております。

左はドイツ車のHUD(ヘッドアップディスプレイ)、中央は高機能IRガラス、

右はミラーベースの付いたグリーン系のフロントガラスです。

左のガラスの元がこちらになります。

BMW最新のGタイプ7シリーズで、レインセンサー下側に飛び石を受けて交換した

フロントガラスです。

外部から受信するセンサーの取付部分に電波を遮断しないように、HUD機能部分が

避けて作られている構造となっています。

また高機能フロントガラスは極端に薄く作られております。

低燃費を意識する世の中、無駄な物はトコトン削除する風潮が見て取れます。

しかしこれだけ完成された部品ですと、他に何か使えそうな気が致します。

物を粗末にできないと言うか、捨てれないと言うか、ケチなのか・・・

ひとまず、光学関係の会社様からのご依頼で作ったガラス試作品でございます。

HUD機能ガラスは様々な分野で使われており、バーチャル系や医療関係にも支援

できる、未来を担う商品になるのではないでしょうか。

小生、旧車を好んで修理ばかりしていましたが、自分には何も所有する旧車が無いと

気付き始め、ついに半世紀以上昔のスカイラインを手に入れてしまいました。

タイヤは全てパンク状態、エンジン10年以上不動、妻には

「なんで鉄クズにお金払ってるの?」なんて言われる始末。

余計な出費をしたかと思いこんでしまいましたが、自分の直感を信じてトコトン

直してやろうと決心した次第でございます。

先ずは簡単なフード類から外していきます。

鈑金塗装の職人様方から見られると、ダメだ!とお叱りを受けそうですが、

自分の都合よくやり易い方法で進ませていただきます。

正面のフードを開けるとやはりエンジンが気になります。

ラジエタ―やウォーターポンプなどのオレンジ色は、出来れば見たくない所です。

エンジンを降ろそう!

気になっても仕方がないので、エンジンクレーンを借りてすぐに着工です。

配線やパイプ類、ウェーバー、エキマニ、など忘れないようにしないと・・・

何とも助かるのは、センサーなどの細かい装備が全くない事ですね。

いたってシンプルイズベスト。

続きはまたと言う事で。